Petrol çıkarma alanında manuel kaldırma yöntemleri olmazsa olmazdır. Bunlar arasında çubuk pompalar, petrol pompalamanın yaygın ve verimli bir yoludur. Bu makalede, bu yöntemin prensibi, performans analizi ve uygun bir pompalama cihazının nasıl seçileceği derinlemesine ele alınacaktır.çubuk pompalamasistem.

1. Girişçubuk pompalama:

Çubuk pompalama"Kiriş pompalama" olarak da bilinen bu yöntem, ham petrolü tank tabanından zemine kaldırmak için mekanik enerji sağlar. Bu yöntem, yüksek verimlilik, basitlik ve sahadaki personel tarafından kolay kullanım özelliklerine sahiptir. Petrol kuyularını son derece düşük basınçlara pompalayarak ham petrol üretimini en üst düzeye çıkarabilir. Ayrıca, küçük sondajlar, çok katmanlı tamamlamalar ve yüksek sıcaklık ve yüksek viskoziteli ham petrolün çıkarılması için de uygundur. Aynı zamanda, sistem daha düşük maliyetle diğer kuyulara da aktarılabilir.

Ancak kiriş pompalamanın bazı dezavantajları da vardır. Örneğin, bükülme veya eğik birleştirmelerde aşırı sürtünme oluşur, katılara karşı hassastır, gaz içeren petrol birleştirmelerinde daha az verimlidir, kuru emme çubuğunun taşıma kapasitesi sınırlıdır, madencilik derinliği sınırlıdır ve açık deniz operasyonlarında ekipman nispeten büyüktür. Bununla birlikte, kiriş pompalamada, geliştirilmiş tahliye kontrolörleri, daha iyi gaz ayırma teknolojisi, gaz işleme pompaları ve iyileştirme için zemin ve paralel taban diyagramlarının kullanımı gibi bazı gelişme eğilimleri de mevcuttur.

2. Pompalama sisteminin bileşimi:

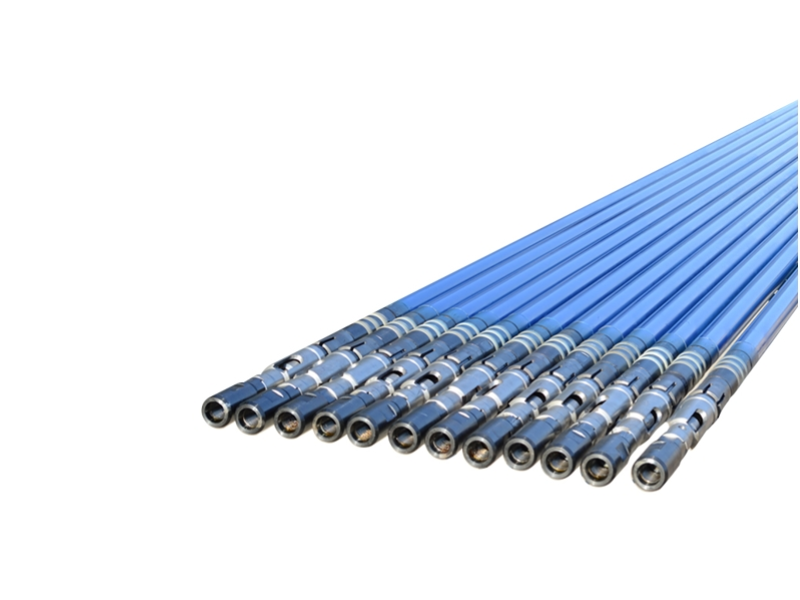

Theçubuk pompalamaSistem, zeminde bir petrol pompalama cihazı ve kuyudaki üretim sıvısına daldırılmış bir pistonlu pompadan oluşur. Güç kaynağı bir elektrik motoru veya içten yanmalı motor olabilir. Modern yöntem, her kuyuyu ayrı bir elektrik motoru veya motorla donatmaktır. Bunlar arasında, otomatik olarak kontrol edilmeleri kolay olduğu için elektrik motorları daha popülerdir.

Güç, dişli redüktörünün giriş miline V kayış tahriki aracılığıyla iletilir ve dişli redüktörünün çıkış mili, krank kolunu daha düşük bir hızda (petrol kuyusunun özelliklerine ve akışkanın yapısına bağlı olarak yaklaşık 4-40 dev/dak) tahrik eder. Krank kolunun dönme hareketi, biyel kolu ve hareket kirişi aracılığıyla ileri geri harekete dönüştürülür. Eşek kafası ve süspansiyon halatı tertibatı, emme çubuğu kolonunun yukarı doğru geriliminin her zaman dikey olmasını sağlayarak contada gereksiz aşınma ve yıpranmayı önler.

3.Ayrıntılı çalışma prensibi:

3.1 Piston pompasının çalışma süreci:

Piston pompası, tüm sistemin temel bileşenlerinden biridir. Piston pompasının çalışma prensibi şu şekildedir: Krank kolu döndüğünde, dönme hareketi bağlantı çubuğu ve hareket kirişi aracılığıyla doğrusal ileri geri harekete dönüştürülür. Emme çubuğu kolonu bu ileri geri hareketle yukarı ve aşağı hareket ederek, kuyu içi piston pompasının pistonunu yukarı ve aşağı hareket ettirir. Pistonun yukarı akış süreci sırasında, yeraltı sıvısı piston pompası haznesine emilir ve piston aşağı akıştayken sıvı sıkıştırılarak bir çek valf aracılığıyla yer altı boru sistemine boşaltılır. Bu ileri geri hareket, sıvının kuyu tabanından sürekli olarak çekilmesini ve sonunda yer altı depolama tesisine ulaşmasını sağlar.

3.2 Güç iletim mekanizması:

Güç aktarım mekanizması, tüm sistemin istikrarlı çalışmasını sağlamanın anahtarıdır. Normal şartlar altında, elektrik motoru veya içten yanmalı motor tarafından sağlanan güç, V kayış tahriki aracılığıyla dişli redüktörüne iletilir. Dişli redüktörünün rolü, hızı düşürmek ve torku artırmaktır, böylece krank kolu daha düşük bir hızda sorunsuz çalışabilir. Krank kolunun dönme hareketi, bağlantı çubuğu ve hareket kirişi aracılığıyla pompalama çubuğu sütununa iletilir ve bu da kuyu içi piston pompasını çalıştırır. Bu süreçte, her bir bileşen arasındaki koordinasyon ve iş birliği esastır ve herhangi bir bağlantıdaki sorun, tüm sistemin arızalanmasına yol açabilir.

4. Performans ve uygulama hususları:

Pratik uygulamalarda, verimliliğiçubuk pompalamaSistem çeşitli faktörlerden etkilenir. Kuyu derinliği ve kuyu eğim açısı başlıca kısıtlamalardır. Özellikle büyük eğimli kuyularda, emme çubuğunun sürtünme direncini ve gerilimini artırırlar. Bu sorun daha belirgindir. Ham petrol viskozitesi, gaz içeriği ve katı partikül içeriği gibi akışkan özellikleri de pompa verimliliğini önemli ölçüde etkiler. Örneğin, yüksek gaz içerikli petrol kuyuları, etkili deplasmanı azaltan hava kilitlerine eğilimlidir. Ayrıca, ekipmanın günlük bakım durumu, sistemin uzun vadeli istikrarlı çalışmasını sağlamak ve yüksek verimliliği korumak için çok önemlidir. Ekonomik açıdan bakıldığında, bu sistemin seçimi, ilk ekipman yatırımı ile uzun vadeli işletme ve bakım maliyetleri arasında bir denge gerektirir. Motor tahrikine yapılan ilk yatırım biraz daha yüksek olsa da, yüksek otomasyon seviyesi ve düşük işletme maliyetleri, onu uzun vadeli operasyonlarda genellikle daha rekabetçi hale getirir. Rekabetçi. Verim iyileştirme potansiyeli ve belirli rezervuar koşullarına uyum sağlama yeteneği de seçimde önemli hususlardır.

5. Seçim noktaları ve geliştirme yönü:

Belirli bir petrol kuyusu için doğru pompa ünitesini seçmek bir sistem mühendisliğidir. Öncelikle, kuyu derinliği, kuyu çapı ve rezervuar geçirgenliği gibi temel parametreler de dahil olmak üzere petrol kuyusunun jeolojik koşullarını tam olarak anlamamız gerekir. Ayrıca, ham petrol viskozitesi, gaz içeriği, nem içeriği ve kum içeriği gibi maden sıvısının özelliklerini de göz önünde bulundurmalı, korozyon ve aşınma direncine sahip malzemeler seçmeli ve ekipmanın yapısal tasarımını buna göre yapmalıyız. İşletme ortamı (kara, deniz ve uzak bölgeler gibi) da ekipmanın boyutu, ağırlığı, rüzgar ve dalga direnci için belirli gereklilikler ortaya çıkarır. Güvenilir tedarikçiler seçmek ve kusursuz teknik destek ve satış sonrası hizmet sunmak da olmazsa olmazdır.